Untersuchungen an explosionsgeschützten Leuchten

Wissenswertes für Betreiber und Errichter von explosionsgefährdeten Anlagen in Bezug auf explosionsgeschützte Leuchten

Im Rahmen einer Marktrecherche über explosionsgeschützte LED Leuchten wurde festgestellt, dass unterschiedliche Hersteller, sowohl im ATEX Raum, als auch im Rahmen des IECEx Schematas, unterschiedliche Normen für deren Produkte anwenden. Dies ist zunächst keine Besonderheit, da die Explosionssicherheit mit Hilfe unterschiedlicher Schutzsysteme, deren Grundlagen die jeweiligen Normen sind, erreicht werden kann. Auffällig ist jedoch die Verwendung der „IEC/EN/DIN 60079-28: Schutz von Geräten und Übertragungssystemen, die mit optischer Strahlung arbeiten“, im weiteren Verlauf 60079-28 abgekürzt. Manche Hersteller wenden diese Norm für LED-Leuchten an, andere Hersteller hingegen nicht.

Wir sind der Frage nachgegangen, warum dies so ist. Das Anwenden bzw. das Nicht-Anwenden der 60079-28 führt offensichtlich zu unterschiedlichen Gerätestandards, was wiederum folgende Fragen aufwirft:

- Warum wenden einige Hersteller die 60079-28 an und andere nicht?

- Wie unterscheiden sich Ex-LED Scheinwerfer von z.B. Ex-Halogenscheinwerfern?

- Sind Ex- Scheinwerfer, die nicht nach den Kriterien der 60079-28 bewertet wurden, sicher?

Um die erste Frage zu beantworten ist eine detaillierte Normenrecherche nötig.

Die zweite sowie die dritte Frage fordert eine technische Untersuchung der auf dem Markt befindlichen Geräte. Einen ersten Versuch einer solchen Untersuchung haben wir gewagt.

Weitere Informationen zu diesem Thema finden Sie in unserem Video “Ex-Scheinwerfer sicher machen: liteServer Technologie - Lichtenergie und Schwarzkörperabsorption”

Explosionsschutztechnische Parameter

Es wurden Geräte für folgende Einsatzparameter analysiert:

ATEX Gerätegruppe: IID und IIG

ATEX Kategorie:2

Geräteschutzniveau: Gb und Db

Temperaturklasse: T4 bis T6

Status Quo der 60079er Normenreihe

Allgemeine Anforderungen: IEC 60079-0:2017

In der Norm „Explosionsgefährdete Bereiche - Teil 0: Betriebsmittel - Allgemeine Anforderungen (IEC 60079-0:2017); Deutsche Fassung EN IEC 60079-0:2018“ steht in Kapitel „6.6.4 Laser, Leuchten und andere nichtdivergente Dauerlichtquellen“ folgender Satz:

„Die Anforderungen für Laser, Leuchten und andere nichtdivergente Dauerlichtquellen wie LED-Leuchten, Taschenlampen und optische Lichtwellenleiterüberträger/-empfänger sind in IEC 60079-28 beschrieben.“

Auf diesen Satz beziehen sich sämtliche Firmen, welche die 60079-28 nicht anwenden. Logisch invertiert lautet die Aussage in der Norm:

Anforderungen für … divergente Dauerlichtquellen sind nicht in der 60079-28 beschrieben.

So antworten Hersteller auf unsere diesbezügliche Anfrage:

„…Our illuminator is not compliant with 60079-28 because this type of product does not fall under this certification. Let me explain: The 60079-28 is applied to converging light sources where the light is focused on a single point included in the classified area. In our illuminator, the EN/IEC/UL 60079-28 standard is not applied as the light beam of our spotlight is considered divergent…“

Der Argumentation folgend wird 60079-28 also für divergentes Licht nicht angewendet, was wiederum in direkter Konsequenz heißt, dass die emittierte Lichtleistung solcher Leuchten gar nicht bewertet wird. Die Zulassungsstellen der benannten Firmen sind dieser Logik gefolgt. Ob das technisch sinnvoll ist, wird im Folgenden evaluiert.

Weiter behandelt das Kapitel „26.5 Thermische Prüfungen“ der IEC/EN/DIN 60079-0. Norm keine Vorschrift, welche eine Untersuchung der thermischen Erwärmung eines „schwarzen Absorbers“ im Lichtstrahl explosionsgeschützter Leuchten fordert.

In der DIN EN IEC 60598-1 „Leuchten - Teil 1: Allgemeine Anforderungen und Prüfungen“ ist in Kapitel 12.4 Prüfung der Erwärmung (normaler Betrieb) folgendes beschrieben:

„…Im normalen Betrieb dürfen weder ein Teil der Leuchte (einschließlich der Lampe) noch die Anschlussleitungen innerhalb der Leuchte oder die Befestigungsfläche eine Temperatur annehmen, die die Sicherheit beeinträchtigen würde. Außerdem dürfen Teile, die dazu bestimmt sind, von Hand berührt, angefasst, eingestellt oder umfasst zu werden, wenn die Leuchte auf Betriebstemperatur ist, für diesen Zweck nicht zu heiß werden.

Leuchten dürfen beleuchtete Gegenstände nicht unzulässig erwärmen…“

Leider wird in der DIN EN IEC 60079-0 nicht auf die IEC EN DIN 60598 referenziert. Dies, sowie eine Konkretisierung des Begriffes „unzulässig“, wären jedoch nötig, um der Explosionsgefahr des „heißen schwarzen Absorbers“ zu begegnen.

Optische Strahlung: IEC 60079-28:2015/2019

Die Norm: „Explosionsgefährdete Bereiche - Teil 28: Schutz von Geräten und Übertragungssystemen, die mit optischer Strahlung arbeiten, (lEC 60079-28:2015); Deutsche Fassung EN 60079-28:2015“ kommt in Kapitel 1: „Anwendungsbereich“ zu folgender Festlegung:

„… Kontinuierliche divergente LED-Lichtquellen … sind wegen der Unsicherheit möglicher Zündbedenken hinsichtlich hoher Bestrahlungsstärke nicht von der Anwendung der Norm (60079-28) ausgenommen….“

Hier wird also eine Bewertung von LED Scheinwerfern gefordert. Aufgrund dieses Widerspruches hat das IECEx Gremium im Jahr 2019 ein entsprechendes Interpretationspapier veröffentlicht.

Im Dokument: „EXPLOSIVE ATMOSPHERES – Part 28: Protection of equipment and transmission systems using optical radiation, INTERPRETATION SHEET 1“ wird folgender Frage nachgegangen:

„…When should the requirements of IEC 60079-28 be applied to Ex Equipment, including Equipment assemblies and Ex Components that include an optical radiation source based on Subclause 6.6.4 “Lasers, luminaries, and other non-divergent continuous wave optical sources” in IEC 60079-0:2017 (Edition 7)?...“

Die Antwort darauf, gibt ganz eindeutig den Nicht-Anwendern Recht:

„…This standard does not apply to:

…2) divergent light sources or beams, where light is not focussed within the hazardous area…“

Status Quo der Normenlage

Stand heute ist eine Analyse der Temperatur eines schwarzen Absorbers im Lichtstrahl in die Messung und Bewertung der maximalen Oberflächentemperatur des Gerätes nicht gefordert.

Stand heute muss nach Normenlage die Lichtleistung einer Ex Leuchte nicht hinsichtlich einer potentiellen Explosionsgefahr bewertet werden.

Sind Ex-Scheinwerfer sicher?

Licht transportiert Leistung. Hochleistungslaser machen diese sehr deutlich. In der modernen Metallverarbeitung werden beispielsweise Laser verwendet um Stahl zu schneiden. Hierbei werden Temperaturen erreicht, welche jenseits der Zündtemperaturen von Gasen liegen und es wird sofort klar, dass ein solcher „Laserschnitt“ im Ex-Bereich eine Zündgefahr darstellt.

Weiter ist leicht zu erkennen, dass eine kleine Status-LED nicht genug Lichtleistung emittiert, um im Ex-Bereich eine Zündquelle zu generieren.

Ein Ex- Scheinwerfer ist weder ein Hochleistungslaser, noch eine kleine Status-LED. Er rangiert hinsichtlich seiner Lichtleistung sowie seines Abstrahlwinkels irgendwo zwischen diesen beiden Extremen und es ergeben sich die folgenden Fragen:

Wann ist die Lichtleistung eines Ex-Scheinwerfers noch sicher?

Wann wird diese Lichtleistung zu einer Gefahr?

Potentielle Zündquellen

Für Licht im Wellenlängenspektrum von 380nm bis 10µm definiert die IEC 60079-28 folgende Zündmechanismen in Kapitel 1 „Anwendungsbereich“:

„Die optische Strahlung wird von Oberflächen oder Partikeln absorbiert, welche sich dadurch erwärmen und unter bestimmten Umständen eine Temperatur annehmen können, die eine umgebende explosionsfähige Atmosphäre zünden kann.“

„In seltenen Spezialfällen können der direkte laserinduzierte Durchschlag eines Gases im Brennpunkt eines starken Strahles und Erzeugung von Plasma oder einer Stoßwelle möglicherweise als Zündquelle wirken. Diese Prozesse können durch einen Feststoff begünstigt werden, der sich in der Nähe des Durchschlagpunktes befindet.“

Die vorliegende Ausarbeitung untersucht lediglich den ersten Punkt. Plasmazündungen können aufgrund mangelnder Laboreinrichtungen nicht untersucht werden.

Der schwarze Absorber

Der oben beschriebene Zündmechanismus des „heißen schwarzen Absorbers“ geht von folgendem Szenario aus:

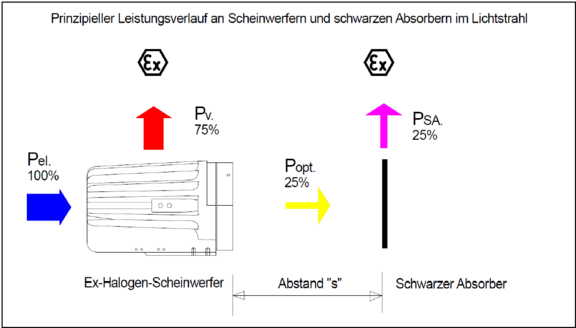

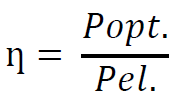

Ein Ex-Scheinwerfer wird mit elektrischer Leistung (Pel.) versorgt. Je nach verwendetem Leuchtmittel und dessen Wirkungsgrad (ƞ) wird ein Teil der eingespeisten Leistung in Wärme umgesetzt. Diese Leistung nennt man Verlustleistung (Pv.), die verbleibende Leistung wird in Licht umgewandelt (Popt.). In unserem Szenario trifft diese optische Leistung (Popt.) in der Entfernung (s) zur Austrittsfläche am Strahler auf den schwarzen Absorber. Durch die Absorption wärmt sich der schwarze Absorber auf und emittiert diese Leistung wiederum in Wärme (PSA.). Per definitionem hat der schwarze Absorber einen Absorptionsgrad von 100%. Somit wird sämtliche Lichtleistung (Popt.) in Wärme umgewandelt. In unserer ersten Annäherung definieren wir also: Popt. = PSA. In die Praxis übertragen käme dies einer dunklen Staubschicht in der Nähe der lichtdurchlässigen Fläche des Scheinwerfers gleich.

Der Wirkungsgrad des Scheinwerfers ist definiert durch

Die Zündgefahr, sowohl des Scheinwerfers als auch des schwarzen Absorbers, resultiert aus der maximalen Oberflächentemperatur (Tsur. max.). Diese maximale Oberflächentemperatur ist ein klar definierter Begriff im Explosionsschutz und muss im Rahmen der Geräteprüfung nach 60079-0 ermittelt, dokumentiert und gekennzeichnet werden. Ein Anwender muss ganz klar die Temperaturklasse des Gerätes mit der Zündtemperatur der Gase in seiner Anlage abgleichen können. Gleiches gilt für Glimm- und Zündtemperaturen von brennbaren Stäuben. Die maximale Oberflächentemperatur eines Gerätes tritt bei maximal zulässiger Umgebungstemperatur (Tamb. max.) auf. Beispielsweise nennt ein Hersteller für eine seiner Leuchten, welche im Zuge dieser Ausarbeitung weiter untersucht wird, T6 (85°C) für Gase und Tsur max. = +82°C für Stäube auf seinem Typenschild. Das „Produktversprechen“ ist sozusagen:

„Unser Scheinwerfer wird bei der Umgebungstemperatur (Tamb. max.) von +48°C an seinem heißesten Punkt nie heißer als Tsur. max. = +82°C.“

Während die maximale Oberflächentemperatur des Scheinwerfers kritisch untersucht wird, erfolgt nach aktueller Normenlage für divergente Ex-Leuchten keine Bewertung der optischen Leistung (Popt.) und somit auch keine Messung und Bewertung der maximalen Temperatur eines schwarzen Absorbers (TSA.).

Wirkungsgrade von Leuchtmitteln

Der Wirkungsgrad (ƞGlueh.) einer Glühlampe liegt bei etwa 5%. Es wird also lediglich ein Bruchteil der zugeführten Leistung (Pel.) in Licht umgewandelt, die restlichen 95% gehen als Abwärme (Pv.) in der Umgebung verloren. Glühlampen erreichen somit eine Lichtausbeute von 10 bis 15 Lumen/Watt.

Der Wirkungsgrad einer Halogenlampe (ƞHal.) ist mit etwa 10 % nur geringfügig besser. Auch hier geht der größte Teil von 90% der zugeführten Leistung (Pv.) als Abwärme in der Umgebung verloren und sie erreichen eine Lichtausbeute von 15 bis 20 Lumen/Watt.

Der theoretische Wirkungsgrad bei kalt-weißen LEDs liegt bei 100%, was 350 Lumen/Watt entspricht. In der Praxis wird dieser Wirkungsgrad nicht erreicht, da Vorschaltelektronik, Filter und Optiken Verlustleistung (Pv.) erzeugen. Handelsübliche LEDs kommen nichtsdestotrotz bereits heute auf einen Wirkungsgrad (ƞLED) von 40% - mit steigender Tendenz. LEDs stellen also mit Abstand das effektivste Leuchtmittel dar.

| Leuchtmittel | Wirkungsgrad (ƞ) in % |

| Glühbirne | 5 |

| Halogenleuchte | 10 |

| LED | 40 |

Beispielberechnung eines LED Wirkungsgrades:

Das Leuchtmittel liefert 1500 Lumen bei einer Leistungsaufnahme von 12 Watt

1500 Lumen: 12 Watt = Lichtausbeute 125 Lumen/Watt

Physikalisches Maximum (100% Wirkungsgrad): 350 Lumen/Watt

125 Lumen/Watt: 350 Lumen/Watt = 0,36 entspricht einem Wirkungsgrad von 36 Prozent.

Anmerkung:

Lediglich in den folgenden schematischen Darstellungen definieren wir zur Veranschaulichung des Problems den Wirkungsgrad von Halogenleuchten auf 25% (ƞHal.) = 25% sowie den Wirkungsgrad von LEDs auf (ƞLED) = 75%. Sämtliche Messungen und Untersuchungen arbeiten mit tatsächlichen Leuchtmitteln sowie deren tatsächlichen Wirkungsgraden.

Überlegungen zu Ex-Halogenstrahlern

Bei Halogenscheinwerfern ist der Wirkungsgrad (ƞHal.) gegenüber dem Wirkungsgrad von LED Leuchtmitteln (ƞLED)vergleichsweise gering. Nehmen wir für die schematische Darstellung das obige Bild an, ƞHal. betrage 25%.

Es folgt, dass der größte Teil der eingespeisten Leistung Verlustleistung ist. Diese wird in Form von Wärme direkt am Gerät, am Scheinwerfer abgeführt. Kurzum: Das Gerät wird an seiner Oberfläche heiß. Dies führt dazu, dass Hersteller von Ex-Halogenscheinwerfern in der Regel die Temperaturklasse T4 oder T3 angeben.

Das „Produktversprechen“ für T4 ist sozusagen:

„Unser Scheinwerfer wird bei der Umgebungstemperatur (Tamb. max.) an seinem heißesten Punkt nie heißer als Tsur. max. = +135°C.“

Die optische Leistung beträgt in unserem schematischen Beispiel lediglich 25% der Einspeiseleistung. Dies hat zur Folge, dass nur diese vergleichsweise geringe optische Leistung (Popt.) dem schwarzen Absorber zur Erwärmung zur Verfügung steht (PSA).

Solange die Temperatur des schwarzen Absorbers kleiner als die genannte maximale Oberflächentemperatur des Gerätes ist, besteht keine Explosionsgefahr.

Überlegungen zu Ex-LED Scheinwerfern

Bei LEDs ist der Wirkungsgrad (ƞLED) gegenüber dem Wirkungsgrad von Halogenleuchtmitteln (ƞHAL) vergleichsweise hoch. Nehmen wir für die schematische Darstellung das folgende Bild an, ƞLED betrage 75%.

Es folgt, dass der größte Teil der eingespeisten Leistung in Lichtleistung (Popt.) konvertiert wird. Wird diese von einem schwarzen Körper absorbiert, so wird sie in Form von Wärmeleistung (PSA) an die Umgebung abgegeben. Nur ein geringer Teil der eingespeisten Leistung verbleibt im Gehäuse und generiert dort Wärme (Pv.).

Der Scheinwerfer selbst bleibt relativ kalt Hätten LEDs einen Wirkungsgrad von 100%, so würde sich der Scheinwerfer gar nicht aufheizen. Seine maximale Oberflächentemperatur (Tsur. max.) entspräche der Umgebungstemperatur (Tamb).

Der hohe Wirkungsgrad und der relativ kalt bleibende Scheinwerfer führen dazu, dass deren Hersteller in der Regel die Temperaturklassen T5 oder T6 kennzeichnen. Im Sinne der Normen erfolgt dies zu Recht: Es wird nur die maximale Oberflächentemperatur des Gerätes, nicht aber eines schwarzen Absorbers im Lichtstrahl bewertet.

Das „Produktversprechen“ für T6 LED Scheinwerfer ist sozusagen:

„Unser Scheinwerfer wird bei der Umgebungstemperatur (Tamb. max.) an seinem heißesten Punkt nie heißer als Tsur. max. = +85°C.“

Die optische Leistung beträgt in unserem schematischen Beispiel allerdings 75% der Einspeiseleistung und diese Leistung steht dem schwarzen Absorber zur Erwärmung zur Verfügung (PSA). Der schwarze Absorber kann also bei Leuchtmitteln mit hohem Wirkungsgrad (LED) deutlich heißer sein, als die maximale Oberflächentemperatur am Gerät selbst.

Bei LED Scheinwerfern mit hohem Wirkungsgrad entsteht die maximale Oberflächentemperatur nicht am Gerät selbst, sondern am schwarzen Absorber im Lichtstrom. Dieser wird bei Ex-LED Strahlern deutlich heißer als die gemessene und gekennzeichnete Oberflächentemperatur des Gerätes. Dies wiederum ergibt eine Zündgefahr, unabhängig von der heißen Oberfläche der Ex-Leuchte, welche in der Normung momentan keine Beachtung findet.

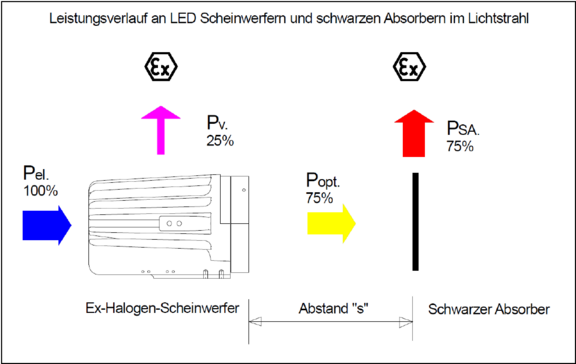

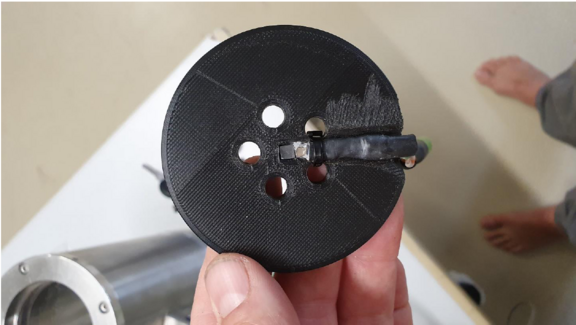

Multi LED Arrays

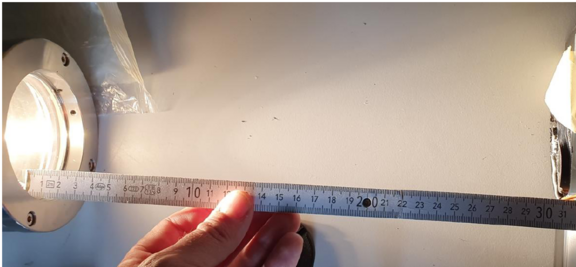

Vereinfacht man die Geometrie von Multi-LED Anordnungen auf lediglich zwei nebeneinander befindliche LEDs, ergeben sich, z.B. für eine der von uns vermessenen Leuchten, folgende beispielhafte Maße, welche im folgenden Bild dargestellt sind:

Abstrahlwinkel der LEDs (mit Optik und/oder Reflektor): 10°

Abstand der LEDs zueinander: ca. 16 mm

Entfernung zum Schnittpunkt beider Lichtstrahlen: ca. 90 mm

Cold Spots

Die „Cold-Spots“ entstehen in den Bereichen, an welche kein Licht kommt. Diese „Cold-Spots“ werden nicht „bestrahlt“. Hier sind schwarze Absorber nicht in der Lage Lichtleistung in Wärmeleistung zu konvertieren, weil der Lichtstrom die schwarzen Absorber nicht erreicht.

Hot-Spots der Gruppe 1

Hot-Spots der Gruppe 1 entstehen im Mittelpunkt des Lichtstrahls einer LED, unmittelbar nach dessen Austritt aus dem Schutzgehäuse. Bei „spitzen“ Abstrahlwinkeln ist hier die Energiedichte am höchsten. Durch den divergenten Charakter des Lichtstrahls, sowie durch die Absorption der Lichtenergie durch in der Atmosphäre befindliche Partikel, nimmt die Energiedichte mit der Entfernung zum Austrittspunkt ab. In der Mitte des Strahles ist die Lichtenergie am größten.

Hot-Spots der Gruppe 2

Hot-Spots der Gruppe 2 entstehen, wenn mindestens zwei LEDs emittieren (in der Praxis sind dies Matrix- oder Ringanordnungen). Ab dem Schnittpunkt der Lichtstrahlen trifft die Lichtenergie beider Strahlen auf einen potentiellen Absorber. Ob der Effekt dieser Leistungsbündelung schwerer wiegt als die Verluste bis zu diesem Punkt, ergibt sich aus der Geometrie der Konstruktion; insbesondere aus dem Abstrahlwinkel. Je „stumpfer“ der Abstrahlwinkel ist, desto früher und somit verlustfreier und energiereicher treffen sich die beiden Lichtstrahlen. Hot Spots der Gruppe 2 können, abweichend zur Gruppe 1, auch erst hinter dem Schutzgehäuse auftreten.

Korrelation der Hot-Spots zur Umgebungstemperatur

Weder Hot-Spots der Gruppe 1, noch Hot-Spots der Gruppe 2 sind theoretisch abhängig von deren Umgebungstemperatur. Die Lichtenergie wird in Wärmeenergie konvertiert. Somit ist die Temperatur am schwarzen Absorber lediglich abhängig von der Lichtenergie und somit von der Leistung der LED und deren temperaturabhängigem Wirkungsgrad.

Im Vakuum und bei kleinem schwarzen Körper gilt:

Plicht ist proportional zu TSA

In der Praxis haben wir weder Vakuum noch kleine schwarze Absorber. Wir konnten die Gesetzmäßigkeit trotzdem nachweisen, indem wir den schwarzen Körper auf die maximal zulässige Umgebungstemperatur des Gerätes aufgeheizt haben, und die LEDs gekühlt und ungekühlt zugeschaltet haben: Kalte LEDs heizen die schwarzen Absorber mehr auf als warme LEDs, da deren Wirkungsgrad bei kälteren Temperaturen höher ist.

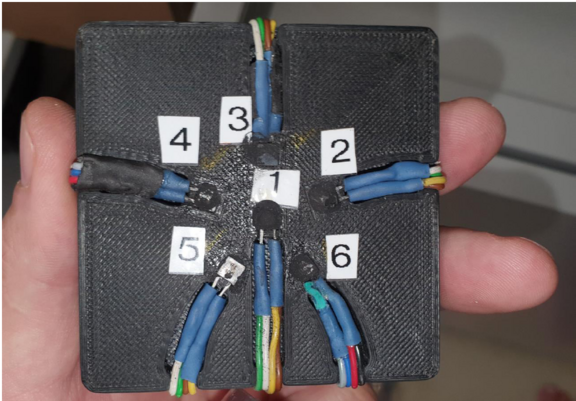

Weitere Überlegungen zum schwarzen Absorber

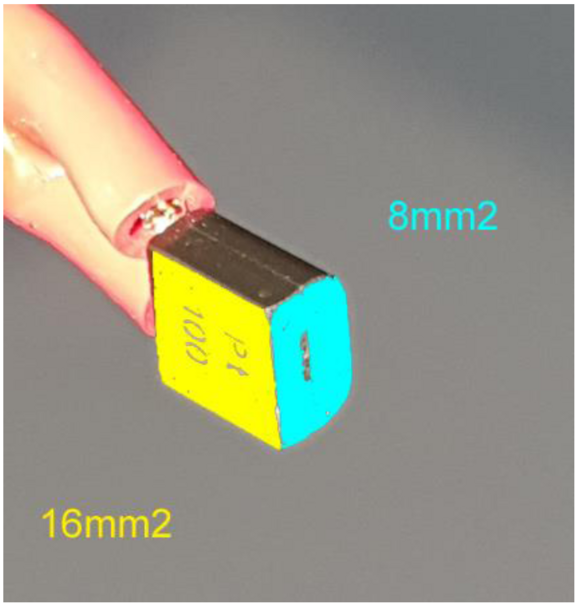

Bei Versuchen mit den oben abgebildeten PT100 Fühlern in Luft wurde festgestellt, dass die Absorptionstemperatur des Fühlers abhängig davon war, ob dessen Stirnseite mit einer Fläche von 8 mm2 oder dessen Unterseite mit deiner Fläche von 16 mm2 bestrahlt wurde. Die Messergebnisse bei einer Absorptionsfläche von 16 mm2 lagen deutlich über den Temperaturen, die bei einer Absorptionsfläche von 8 mm2 gemessen werden konnten.

Diese Beobachtung warf folgende Fragen auf:

Welche Beziehung besteht zwischen der „Art des Lichtstrahles“, der schwarzen Absorptionsfläche und dessen Temperatur?

Welche potentiellen Absorptionsflächen finden sich in der Praxis?

Spielt die Wärmeleitfähigkeit des schwarzen Absorbers eine Rolle?

Wie können eine oder mehrere „Worst-case“ Messungen erfolgen?

Die Absorptionsfläche

Zunächst liegt die Vermutung nahe, dass je größer die Absorptionsfläche ist, desto höhere auch deren Temperatur ist. Betrachtet man den homogenen und in erster Annäherung parallelen Lichtstrahl, so ist diese Vermutung zutreffend: Mehr Fläche heißt mehr Lichtenergie, welche absorbiert werden kann, wie man an der Auswertung unten sehen kann.

Diese „Je-Größer-desto-Heißer“ These ist jedoch nicht ohne Einschränkung gültig. Hat die Absorptionsfläche gute Wärmeleiteigenschaften, so können sich bei größeren Flächen Temperaturmittelwerte einstellen. Dies passiert zum Beispiel, wenn die Absorptionsfläche auf einer Ebene mit Cold-Spots liegt. Im Fall von Multi-LED Arrays messen kleine, thermisch isolierte schwarze Absorber deutlich höhere Temperaturen, als ein großer wärmeleitfähiger Absorber der sich auf der Ebene der Cold-Spots befindet. Gleiches gilt für Scheinwerfer mit Reflektoren wo es partiell zu einer Strahlbündelung kommen kann.

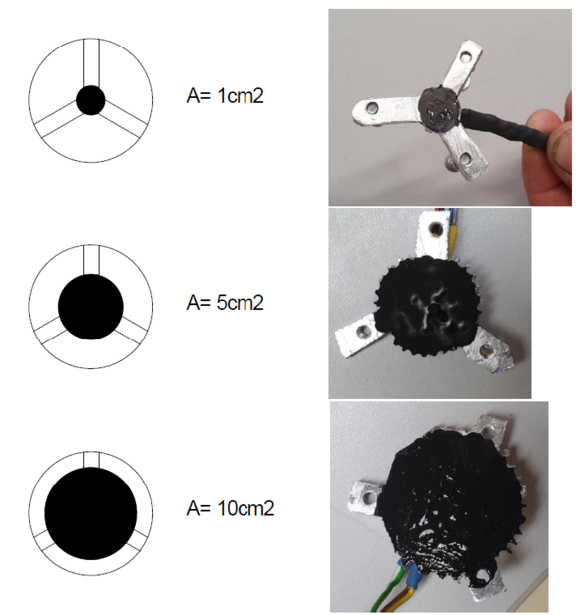

Folgende Versuchsabsorber wurden konstruiert:

Als Material wurde wärmeleitfähiges Aluminium verwendet welches auf der Absorptionsfläche mit schwarzer matter Farbe lackiert wurde. Die schwarzen Absorber wurden in den Lichtstrahl eingebracht und die Entfernung zur Lichtquelle variiert:

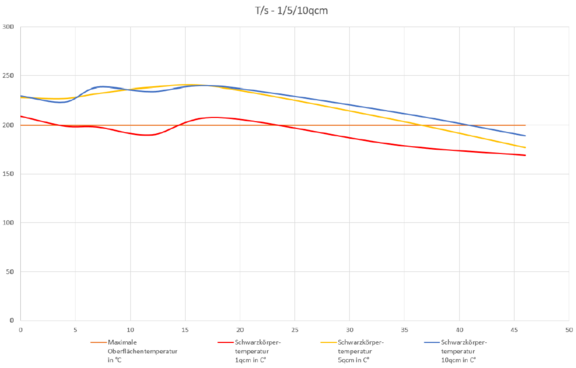

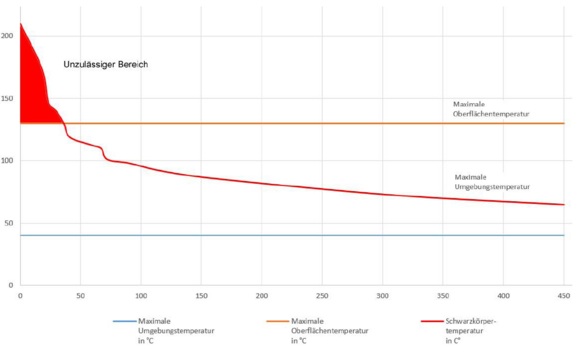

Abstand/mm | Maximale | Maximale | Schwarzkörper- | Schwarzkörper- | Schwarzkörper- |

0 | 40 | 200 | 209,0 | 228,0 | 229,8 |

4 | 40 | 200 | 199,0 | 227,0 | 223,4 |

7 | 40 | 200 | 198,0 | 232,0 | 238,4 |

12 | 40 | 200 | 190,0 | 238,2 | 234,1 |

18 | 40 | 200 | 207,8 | 238,5 | 239,4 |

34 | 40 | 200 | 180,0 | 205,6 | 213,4 |

46 | 40 | 200 | 169,0 | 177,1 | 189,0 |

Schwarzer Absorber unterschiedlicher Flächen

Die eben aufgeworfene Frage: „Welche Beziehung besteht zwischen der Art des Lichtstrahles, der schwarzen Absorptionsfläche und dessen Temperatur?“ kann anhand der Versuchsergebnisse wie folgt beantwortet werden:

Im homogenen, leicht divergenten und parallelen Lichtstrahl, welcher die Absorptionsfläche des schwarzen Absorbers voll ausleuchtet, gilt:

Je größer die Fläche des schwarzen Absorbers, desto größer ist dessen OberflächentemperaturBei Reflektorleuchten und Multi-LED Anordnungen, heizen sich zudem kleine und thermisch isolierte schwarze Absorber stark auf.

Die maximale Temperatur des schwarzen Absorbers ist folglich abhängig von der Leistung und der Art des Lichtstrahls oder der Lichtstrahlen, der Wärmeleitfähigkeit, der Fläche sowie der Position des schwarzen Absorbers.

Potentielle Absorptionsflächen in der Praxis

In der Praxis kann es zu folgenden Absorptionsereignissen kommen:

Leitfähige dunkele Schmierschicht auf der Scheibe, z.B. Öl.

Isolierende dunkele Schmierschicht auf der Scheibe, z.B. Kunststoff

Leitfähige dunkele Staubschicht/Schmutzschicht auf der Scheibe

Isolierende dunkele Staubschicht/Schmutzschicht auf der Scheibe

Frei schwebender Partikel im Lichtstrahl

In der Praxis kommen die Szenarien 3 und 4 sicher am häufigsten vor.

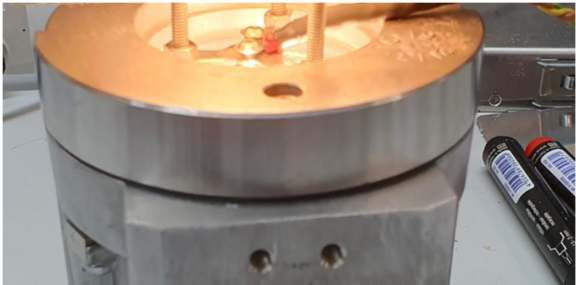

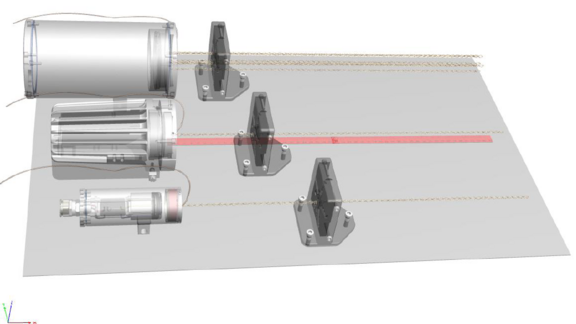

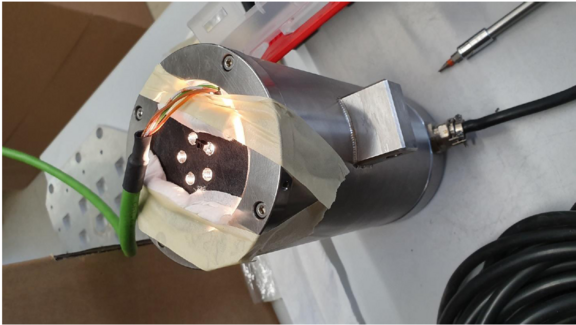

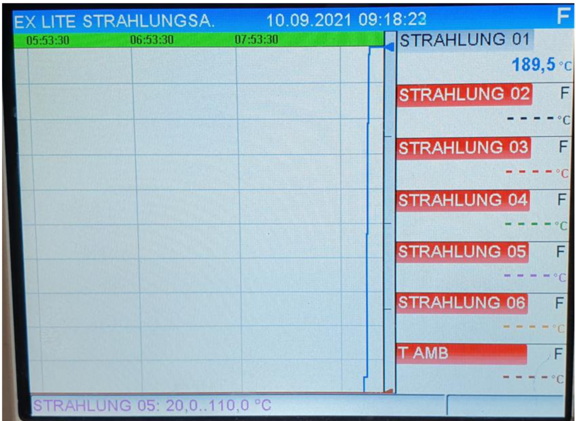

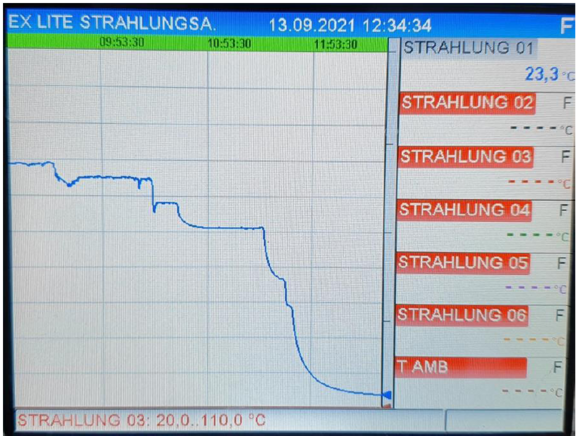

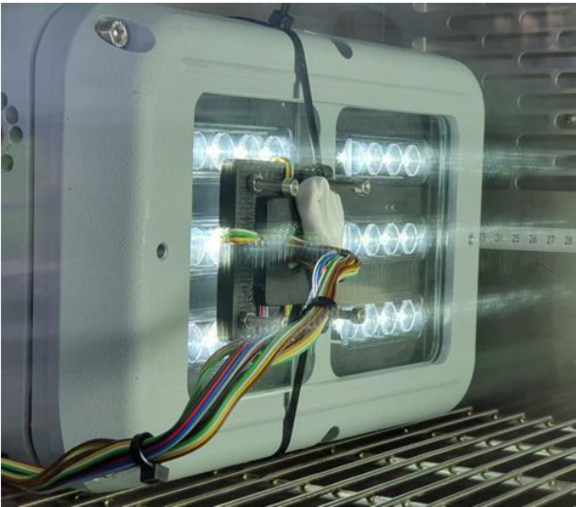

Messreihen

An einer Serie von Scheinwerfern mit Halogen- und LED-Leuchtmitteln soll die tatsächliche Temperatur an einem schwarzen Absorber gemessen werden. Der Messaufbau besteht aus dem Scheinwerfer sowie einem schwarzen Absorber, in welchem sechs PT100 Temperaturfühler eingelassen sind. Der Abstand (s) zwischen der lichtdurchlässigen Öffnung des Scheinwerfers sowie des schwarzen Absorbers wird variiert. Die erste Messung findet unmittelbar an der lichtdurchlässigen Öffnung des Scheinwerfers statt. Dann wird der Abstand (s) zwischen dem Scheinwerfer und dem schwarzen Absorber erhöht, bis die Schwarzkörpertemperatur einen stabilen Wert erreicht hat.

Die Leitfragen der Versuche lauten:

Überschreitet die gemessene Schwarzkörpertemperatur die angegebene Temperaturklasse (Gas oder Staub) des Scheinwerfers (Ex-Gerätes)?

Wie und wann wirkt sich der divergente Lichtstrahlverlauf auf die gemessene Schwarzkörpertemperatur aus?

Wie wirken sich die unterschiedlichen Wirkungsgrade (ƞ) auf das Verhältnis zwischen Schwarzkörpertemperatur und maximaler Oberflächentemperatur des Gerätes aus?

Steht die Schwarzkörpertemperatur in Relation zur Umgebungstemperatur des Gerätes (Scheinwerfers)?

Halogenscheinwerfer Hersteller_1 Leuchte_1

Der Halogenscheinwerfer hat folgende technischen sowie explosionsschutztechnischen Daten:

| Hersteller: | Hersteller_1 |

| Typ: | Leuchte_1dH |

| Bauart: | Halogenstrahler mit Reflektor |

| Spannungsversorgung: | 24VDC |

| Leistungsaufnahme: | 50W |

| ATEX Bescheinigung | LCIE xx ATEX xxxx |

| IECEx Bescheinigung | n.a. |

| Ex Kennzeichnung GAS | Ex d IIC T4 |

| Ex Kennzeichnung STAUB | Ex tD A21 IP65 130°C |

| Zulässige Umgebungstemperatur | -20°C <Tamb< +40°C |

Aufgrund der sehr hohen Temperaturen am schwarzen Absorber wurden sämtliche Messungen bei Raumtemperatur (20°C) durchgeführt. Auf die Messwerte wurden dann 20K Temperaturdifferenz addiert, um die Verhältnisse bei Tamb max. = 40°C darzustellen. Uns ist bewusst, dass diese Vereinfachung einer groben Näherung entspricht. Dies ist akzeptabel, da es sich hier um eine qualitative Messung handelt. +/- 10K spielen bei den unten ermittelten Ergebnissen lediglich eine untergeordnete Rolle.

Hot-Spot Messungen am schwarzen Absorber

Folgende Temperaturen wurden am schwarzen Absorber in Abhängigkeit von der Entfernung zum Gerät gemessen:

Abstand | Max. Umgebungstemperatur in °C | Max. Oberflächentemperatur in °C | Schwarzkörper- |

0 | 40 | 130 | 210,0 |

18 | 40 | 130 | 173,6 |

23 | 40 | 130 | 147,4 |

30 | 40 | 130 | 139,6 |

36 | 40 | 130 | 129,9 |

41 | 40 | 130 | 118,9 |

58 | 40 | 130 | 113,0 |

67 | 40 | 130 | 109,8 |

72 | 40 | 130 | 101,1 |

90 | 40 | 130 | 98,2 |

116 | 40 | 130 | 92,1 |

160 | 40 | 130 | 85,9 |

310 | 40 | 130 | 72,5 |

450 | 40 | 130 | 65,0 |

Tabelle: Hot-Spots am schwarzen Absorber Leuchte_1

Unzulässiger Temperaturbereich

Im Strahl der Halogenleuchte entstehen am schwarzen Absorber unzulässige Oberflächentemperaturen und die Lichtleistung heizt ihn, bei einer Umgebungstemperatur von +40°C, auf über 210°C auf. Ein schwarzer Absorber in unmittelbarer Nähe zur Lichtaustrittsöffnung heizt sich auf 210°C auf. Er wird somit 75K heißer als die maximale Oberflächentemperatur des Gerätes und erst nach einem Abstand von 32 mm unterschreitet die Schwarzkörpertemperatur die angegebene maximale Umgebungstemperatur von +130°C.

Hot Spots

Auffällig ist, dass die Hot-Spot-Temperatur in Abhängigkeit von der Entfernung zum Scheinwerfer langsamer abfällt. Würde man eine lineare Rekursionsgerade ansetzen, so wäre die negative Steigung bei Halogenstrahlern dem Betrage nach geringer, als bei LED Strahlern.

Hier kommen zwei Effekte zusammen:

Die optische Energie im Lichtstrahl.

Die deutlich höhere Konfektionsstrahlung bei Halogenstrahlern verglichen mit LED-Strahlern.

Der Effekt der Wärmekonfektion kann nachgewiesen werden, in dem man vergleicht wie schnell der schwarze Absorber abkühlt. Während der schwarze Absorber in der Nähe von heißen Halogenscheinwerfern nach deren Ausschalten fast eine Stunde benötigt um auf Raumtemperatur abzukühlen, so geschieht dies bei „kalten“ LED-Leuchten deutlich schneller.

Cold-Spots

Die „Cold-Spots“ entstehen in den Bereichen, an welche kein Licht kommt. In unserer obigen Messanordnung konnten keine Cold-Spots nachgewiesen werden, Lichtstrahlen von Halogenleuchtmitteln mit Reflektoren weisen in aller Regel keine Cold-Spots auf.

Hot-Spots der Gruppe 1

Im Abstand bis zu ca. 30 mm vor der lichtdurchlässigen Öffnung ergeben sich Hot-Spots der Gruppe 1. Dies ergibt einen unzulässigen Betriebsbereich.

Hot-Spots der Gruppe 2

Hot-Spots der Gruppe 2 konnten nicht direkt gemessen werden. Bei Halogenstrahlern mit Reflektor kann es - bedingt durch die optische Geometrie der Leuchte - höchstens einen Hot-Spot 2 außerhalb des Gehäuses geben: Den Brennpunkt des Reflektors. Da die Geometrie des Reflektors unbekannt ist, kann hier nur spekuliert werden. Die Messungen zeigen eine leichte Erhöhung bei ca. 23 mm Abstand, was auf einen Brennpunkt-Hot-Spot hinweisen könnte.

Versuchsergebnis

Der Hersteller_1 Halogen Scheinwerfer Leuchte_1 ist nicht ohne Einschränkungen als sicher zu bewerten.

In der Nähe des Lichtaustritts des Scheinwerfers ist die Temperatur am schwarzen Absorber ca. 75K (!) höher als die angegebene maximale Oberflächentemperatur des Gerätes. Erst ca. 32 mm hinter der optischen Öffnung des Gerätes stellen sich sichere Verhältnisse ein.

LED Scheinwerfer Hersteller_2 Leuchte_2

Der LED Scheinwerfer hat folgende technischen und explosionsschutztechnischen Daten:

| Hersteller: | Hersteller_2 Ltd. |

| Typ: | Leuchte_2 |

| Bauart: | LED Matrix |

| Spannungsversorgung: | 230VAC |

| Leistungsaufnahme: | 68W |

| ATEX Bescheinigung | CML xx ATEX xxxx |

| IECEx Bescheinigung | IECEx CML xx.0001 |

| Ex Kennzeichnung GAS | Ex eb mb IIC T6 Gb |

| Ex Kennzeichnung STAUB | Ex tb IIIC T82 ºC Db |

| Zulässige Umgebungstemperatur | -52°C <Tamb< +48°C |

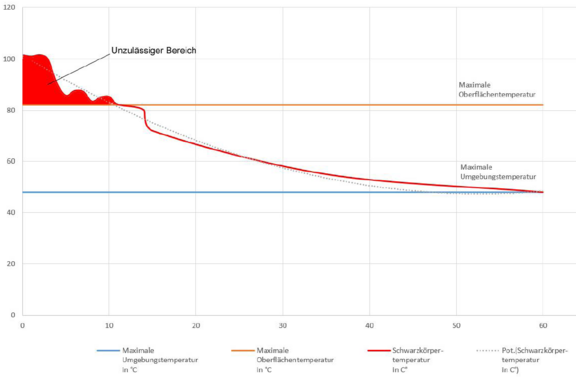

Hot-Spot Messungen am schwarzen Absorber

Folgende Temperaturen wurden am schwarzen Absorber in Abhängigkeit von der Entfernung zum Gerät gemessen:

Abstand | Maximale | Maximale | Schwarzkörper- |

0 | 48 | 82 | 101,6 |

1 | 48 | 82 | 101,1 |

2 | 48 | 82 | 101,4 |

2,9 | 48 | 82 | 100,1 |

4 | 48 | 82 | 90,3 |

5 | 48 | 82 | 85,8 |

6 | 48 | 82 | 87,6 |

7 | 48 | 82 | 87,3 |

8 | 48 | 82 | 83,5 |

9 | 48 | 82 | 85,1 |

10 | 48 | 82 | 85,3 |

11 | 48 | 82 | 82,3 |

14 | 48 | 82 | 80,1 |

15 | 48 | 82 | 72 |

35 | 48 | 82 | 55 |

60 | 48 | 82 | 48 |

Tabelle: Hot-Spots am schwarzen Absorber LEUCHTE_2

Unzulässiger Temperaturbereich

Am schwarzen Absorber im Strahl der LED entstehen unzulässige Oberflächentemperaturen. Die Lichtleistung heizt den schwarzen Absorber auf über 100°C bei einer Umgebungstemperatur von +48°C auf. Ein schwarzer Absorber in der Nähe (< ca. 14 mm) des Scheinwerfers würde eine Schwefelkohlenstoffatmosphäre (T6) zünden.

Erst nach 14 mm Abstand unterschreitet die Schwarzkörpertemperatur die angegebene maximale Umgebungstemperatur von +82° C.

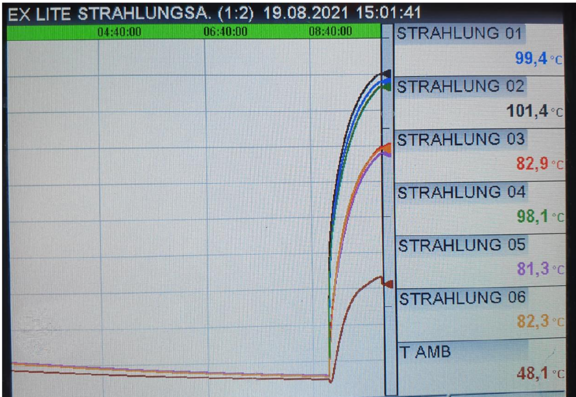

Hot Spots

Auffällig ist, dass, insbesondere in unmittelbarer Nähe zur LED Matrix, die Temperaturmessung am schwarzen Absorber sehr abhängig von der Position des PT100-Fühlers ist. Erst nach ca. 90 mm erreichen alle Fühler gleiche Messwerte und auch erst ab diesem Punkt kann man in Näherung einen homogenen und divergenten Lichtstrahl annehmen.

Hier kommen zwei Effekte zusammen:

Die Strahlenergie nimmt mit dem Abstand zur LED ab.

Die Lichtkegel kreuzen sich.

Cold-Spots

Die „Cold-Spots“ entstehen in den Bereichen, an welche kein Licht kommt. In unserer obigen Messanordnung sind dies die Fühler 3, 5 und 6. Diese Fühler werden nicht „bestrahlt“ und nicht in der Lage Lichtleistung in Wärmeleistung zu konvertieren, weil der Lichtstrom diese Fühler nicht erreicht. Folglich heizen sich diese Fühler lediglich durch die Konvektionswärme des Gehäuses auf. Mit Werten zwischen 81,3°C und 82,9°C messen diese Fühler exakt die vom Hersteller angegebene maximale Oberflächentemperatur.

Hot-Spots der Gruppe 1

Hot Spots der Gruppe 1 entstehen im Mittelpunkt des Lichtstrahls einer LED unmittelbar nach dessen Austritt aus dem Schutzgehäuse. Bei „spitzen“ Abstrahlwinkeln ist hier die Energiedichte am höchsten. Durch den divergenten Charakter des Lichtstrahls sowie durch die Absorption der Lichtenergie durch in der Atmosphäre befindliche Partikel nimmt die Energiedichte mit der Entfernung zum Austrittspunkt ab. In unserer obigen Messanordnung liegen die Fühler 1, 2 und 4 an unterschiedlichen Positionen desselben Lichtstrahls. In der Mitte des Strahles ist die Lichtenergie am größten.

Anmerkung: Die Abweichungen der Messergebnisse vom theoretischen (exponentiellen) Verlauf erklären sich dadurch, dass die Messfühler nur händisch ausgerichtet wurden. Die Messungen zeigen also an einigen Stellen Absorptionstemperaturen im Zentrum des Lichtstrahls, an anderen Stellen die Absorptionstemperaturen am Rand des Lichtstrahls.

Hot-Spots der Gruppe 2

Hot-Spots der Gruppe 2 konnten nicht gemessen werden. In 90 mm Entfernung ist die Lichtenergie so gering, dass hier keine Temperaturspitzen gemessen werden konnten.

Versuchsergebnis

Der Hersteller_2 LED Scheinwerfer LEUCHTE_2 ist nicht ohne Einschränkungen als sicher zu bewerten.

In der Nähe des Lichtaustritts ist die Temperatur am schwarzen Absorber ca. 20K (!) höher als die angegebene maximale Oberflächentemperatur des Gerätes.

Fazit

Der aktuelle Normenstand lässt die normenkonforme Entwicklung und Produktion unsicherer Ex-Scheinwerfer zu. Bei keiner der vermessenen Leuchten wurden die Lichtenergie und deren Schwarzkörperabsorption bedacht.

Die zündfähige optische Leistung ist nicht nur abhängig von der Konvergenz, Homogenität oder Divergenz des Strahls, sondern insbesondere von der Lichtenergie sowie dem Aufbau der Leuchte. Diese wird jedoch nicht berücksichtigt oder bewertet.

Wir konnten nachweisen, dass im Verkehr befindliche Ex-Strahler unsicher sind.

Mit besser werdendem Wirkungsgrad von LED Leuchtmitteln steigt das Risiko.

Wir sind der Meinung es wäre sinnvoll und sicher, die optisch emittierte Leistung in die Gefährdungsbeurteilungen von Leuchten mit aufzunehmen, sei es…

…um den Lichtstrahl in die Erwärmungsmessung mit einzubeziehen

…oder die Regel der 60079-28 auch für Ex- Strahler zu postulieren.

Uns erscheint die erste Option am sinnvollsten und wir würden ein zweiteiliges Prüfverfahren empfehlen:

Um auszuschließen, dass eine Verschmutzung der Scheibe zündfähige Temperaturen erreicht, schlagen wir vor die Messung der maximalen Oberflächentemperatur um die Messung am Schwarzen Absorber vor der Lichtaustrittsöffnung zu erweitern. Dieser schwarze Absorber sollte wärmeleitfähig und zur Lichtquelle hin schwarz sein. Er sollte in ca. 1 mm zur optischen Öffnung entfernt und mechanisch nicht mit den Gehäuseteilen verbunden sein. Die Fläche des Absorbers sollte der Fläche der oder des Lichtstrahles entsprechen. Die so gemessene Temperatur sollte so wie die Oberflächentemperatur des Gehäuses in die Evaluierung der Temperaturklasse einfließen.

Bei Multi-LED Arrays oder Reflektorleuchten besteht die Gefahr von Hot-Spots der Gruppen 1 und 2. Diese sind deutlich schwerer messtechnisch zu erfassen. Inwieweit dies nötig ist, ist zu eruieren. Die Entstehung der Hot-Spots wurde in der vorliegenden Ausarbeitung verifiziert. Fraglich ist, wie hoch die Wahrscheinlichkeit ist, dass frei im Raum schwebende Partikel ausreichend positionsstabil sind um zündfähig erhitzt zu werden. Denkbar wäre ein solches Szenario mit Kohlestaub in Gruben oder in Staubatmosphären.

Um Hot-Spots der Gruppen 1 und 2 nachweisen zu können empfiehlt sich eine Fühlermatrix, z.B. schwarze PT100-Fühler, bestückt auf einer nicht wärmeleitenden Platine (SMD oder klassisch). Je feiner das Raster, z.B. 1 mm, desto präziser ist die Messung. Alternativ zu dieser Fühlermatrix könnten auch die Positionen der Hot-Spots rechnerisch ermittelt und dann an dieser Position verifiziert werden. Bei Hot-Spots der Gruppe 1 wäre das einfacher möglich als bei Hotspots der Gruppen 2. Der größte Vorteil der Verwendung einer Fühlerplatine wäre die universelle Einsetzbarkeit auf Seiten der Hersteller und Prüfstellen.