Kamera- und Kommunikationssysteme für prozessleittechnische Anlagen

Härteste Anforderungen an Kamera- und Kommunikationstechnik in explosionsgefährdeten Bereichen prozessleittechnischer Anlagen

Anlagen der Chemischen Industrie verfügen heute, dank moderner Steuerungs- und Prozessleitsysteme, auch in explosionsgefährdeten Bereichen, über einen hohen Automatisierungsgrad. Verschiedenste Prozessgrößen werden im Feld erfasst und in Betriebsmesswarten visualisiert. Wie aber sieht es tatsächlich in Zentrifugen oder Tellertrocknern aus? Deutet das Geräusch einer Pumpe auf einen Lagerschaden hin? Um diesen und anderen Fragen nachzugehen werden regelmäßig Ortsbegehungen durchgeführt, verschiedenste Schaugläser inspiziert. Kamera- und Kommunikationssysteme halten Einzug in die Automatisierungstechnik:

Prozessleitsysteme lernen sehen, hören und sprechen!

Vor 1960 wurden Messgrößen in chemischen Produktionsbetrieben weitestgehend an Ort und Stelle ausgeführt. Wollte man wissen wie hoch beispielsweise die Temperatur in einem Behälter ist, musste man vor Ort gehen und das lokale Anzeigegerät ablesen. Als Reaktion auf den abgelesenen Wert wurden dann Stellgeräte und Aktoren, ebenfalls vor Ort, eingestellt. In den 1960er Jahren begann der Trend diese Prozesse zunächst mit zentralen, später mit dezentralen Prozessleitsystemen zu automatisieren. Die Messungen wurden in elektrische Signale umgewandelt, interpretiert, und in einer zentralen Betriebsmesswarte angezeigt. Von dort konnten Aktoren gesteuert werden - vollautomatisiert, geregelt oder per Handeingriff.

Heute sind Schreiber, Schalter und Anzeiger durch Visualisierungsstationen ersetzt. IT Komponenten werden zu Visualisierungsnetzen zusammengebaut und Ethernet bahnt sich seinen Weg als Transportmedium der Zukunft bis in die Feldebene. Betriebsmesswarten mehrerer Produktionsbetriebe werden zusammengelegt und entlegene Standorte werden über weite Strecken hinweg ferngesteuert.

Sehen und hören, was nicht gemessen werden kann.

Was, wenn die moderne Messtechnik an Ihre Grenzen gerät? Wenn nicht nur die Füllhöhe eines Tanks entscheidend ist, sondern auch ob Schaum oder Festkörper auf der Oberfläche schwimmen, wie beispielsweise bei Biomassefermentern? Was, wenn es wichtig ist zu wissen, ob die Fackel einer Ethylenverdichterstation sauber abbrennt? Wenn bei einem Getriebe die Lagergeräusche eine wichtige Information geben?

Diese kritischen Fragen werden auch heute häufig noch durch Ortsbegehungen geklärt. Behälter und Apparate verfügen über Schaugläser, die bei Wartungsrundgängen eingesehen werden. Wie vor 1960 wird dann das „Gesehene“ interpretiert, entsprechende Reaktionen eingeleitet. Um solche „sehen - interpretieren - reagieren“ Ketten zu automatisieren, stellt die Option im Feld Kameras-, und in der Messwarte Monitore zu montieren keine Lösung dar. Die Monitore würden zwar das Bild in die Messwarte transportieren, das regelmäßige „Ansehen“ und die Interpretation des Bildes obläge jedoch nach wie vor dem menschlichen Betrachter. Sinnvoller ist es, Kameras, Lausprecher, Mikrofone und Headsets voll in das Prozessleitsystem zu Integrieren, so wie es nach 1960 mit vor Ort Messungen gemacht wurde.

Feldgeräte: Kameras, Lautsprecher und Mikrofone.

Um Video- und Audiosignale in Prozessleitsystemen verfügbar zu machen, müssen Sie zunächst vor Ort aufgenommen werden. Anforderungen an Kameras für explosionsgefährdete Bereiche reichen von statischen Systemen mit manuell einstellbarem Blickwinkel (ExCam® vario), über Hochleistungs- Motorzoomkamerasmit schwenkbarem IR Sperrfilter (ExCam® niteZoom), bis hin zu Domekamerasystemen mit integrierter DECT Basisstation (ExCam 360°). Je nach Projektanforderungkönnen zur Audioanbindung ATEX zertifizierte Lautsprecher, Raummikrofone oder Headsets verwendet werden. Mit diesem Portfolio an Feldgeräten können praktisch alle audiovisuellen Kommunikationsaufgaben gelöst werden: Von der einfachen Prozessüberwachung bis hin zur Sicherung eines vierköpfigen Arbeitsteams, welches mittels Headsets und eigensicherer Domekamera unter ständiger audiovisueller Aufsicht der Messwarte agiert.

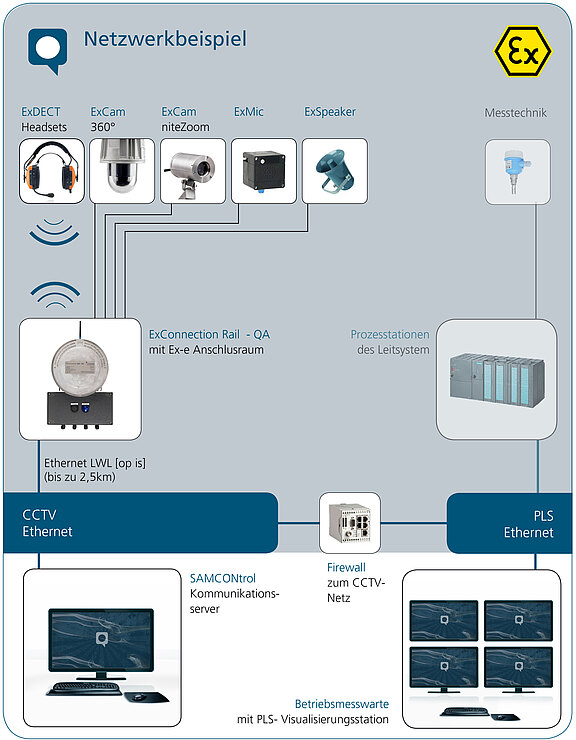

Dezentrale Peripherie: Die Connection Rail Serie

Kameras und Mikrofone liefern in der Regel analoge Signale (FBAS, NF-Audio).

Aufgabe der Connection Rail- Serie ist es, diese Signale in digitale Netzwerkströme

zu konvertieren (siehe Bild 2). Im Rahmen der Connection Rail-Serie sind sowohl

ATEX zertifizierte Geräte für die Verwendung in explosionsgefährdeten Bereichen

als auch nicht ATEX Geräte für industrielle Schaltschrankumgebungen verfügbar.

Sind die Video- und Audiodaten erst konvertiert und im Ethernet verfügbar,

sind hinsichtlich der Verwendbarkeit keine Grenzen mehr gesetzt. Funktionen wie

Kamerasteuerung, Lageplannavigation, Öffnen und Schließen von Sprachkanälen,

Recording und Fernzugriff reduzieren sich zu Softwareanforderungen und erfordern

keinerlei zusätzliche Hardware mehr!

Bedienen und Beobachten - Volle Integration in Prozessleitsysteme.

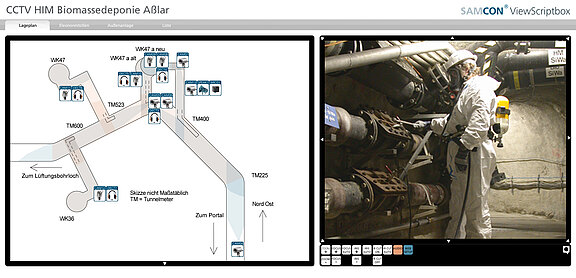

Wie bei Prozessleitsystemen geht es auch bei Kamera- und Kommunikationssystemen darum, dem Anlagenfahrer wichtige Informationen zum gezielten Eingriff zur Verfügung zu stellen. Die Webserverapplikation SAMCONtrol® bereitet hierfür die Bild und Steuersignale so auf, dass diese per URL (z.B. http ://samcontrol/cctv_system.html) aus dem PLS aufgerufen werden können. Mit dieser Technologie ist die Installation von Video-Client Software auf den Visualisierungsstationen des PLS nicht mehr nötig. Der Browser, ob auf

dem Betriebssystem installiert oder im PLS integriert, übernimmt vollständig deren Aufgabe. Mittels dynamischer HTML-Skripte (ViewScriptbox - siehe Bild 3) kann sich

der Anwender individuell die gewünschte Visualisierung mit Lageplannavigation,

gruppierte Videothumbs, Listen und Recordingarchiven zusammenstellen. Die so erstellten Seiten können dann manuell oder automatisch (Event getriggert) aus dem PLS aufgerufen werden. Kameras können Bewegungen im Bild selbst erkennen und an das PLS melden.